Schraubenbeschichtung

Beschichtungsarten für Schrauben und Verbindungslösungen

Wenn es um die Verbindung von Metallteilen geht, spielen Schrauben eine entscheidende Rolle. Damit diese Verbindungen jedoch langlebig und zuverlässig bleiben, ist es wichtig, die Schrauben und sonstige Verbindungsteile vor Korrosion und Verschleiß zu schützen. Dann kommen Beschichtungen ins Spiel. Hier sehen Sie die gängigsten Schraubenbeschichtungen und Beschichtungsarten für Verbindungslösungen, die wir Ihnen anbieten.

Das Vernickeln dient sowohl dekorativen Zwecken, als auch dem Korrosionsschutz. Wegen der harten Schicht ist es für die Anwendung im Elektroapparatebau sowie in der Telefonindustrie geeignet. Speziell bei Schrauben entsteht kein Abrieb des Überzuges. Vernickelte Eisenteile sind in Außenbereichen nicht zu empfehlen. Eine Verbesserung des Korrosionsschutzes wird durch Imprägnierung erlangt.

Das Vernickeln eines Metalls ist eine Methode, bei der eine dünne Nickelschicht auf die Oberfläche des Metalls aufgetragen wird. Dieser Prozess wird häufig aus ästhetischen Gründen durchgeführt, um das Metall vor Korrosion zu schützen oder seine Härte und Verschleißfestigkeit zu verbessern.

Es gibt verschiedene Techniken, die beim Vernickeln verwendet werden können. Elektrolytisches Vernickeln ist eine übliche Methode. In diesem Verfahren wird das Metall, das zur Vernickelung verwendet werden soll, als Kathode in ein Elektrolytbad getaucht. Als Anode werden Nickelionen durch den elektrischen Stromfluss aus der Anode gelöst und auf die Oberfläche des Metalls abgeschieden. Dies führt zu einer gleichmäßigen Nickelschicht auf dem Metall.

Chemisches Vernickeln ist ein weiterer Ansatz. In diesem Verfahren wird das Metall in eine Mischung mit Nickelverbindungen eingetaucht. Nickel gelangt durch chemische Reaktionen aus der Lösung auf die Oberfläche des Metalls. Diese Methode des Vernickelns ist besonders für komplex geformte Teile geeignet.

Das Vernickeln hat zahlreiche Vorteile. Erstens wird das Metall durch die Nickelbeschichtung vor Korrosion geschützt. Nickel, ein äußerst beständiges Metall, schützt die Oberfläche des Metalls vor Feuchtigkeit, Säuren und anderen schädlichen Substanzen. Zusätzlich erhöht das Vernickeln die Verschleißfestigkeit und Härte des Metalls. Nickel ist ein hartes Metall, das eine starke Schicht auf der Oberfläche bildet. Das Metall wird dadurch widerstandsfähiger gegen Kratzer, Abrieb und andere mechanische Belastungen.

Darüber hinaus ist das Vernickeln aus ästhetischen Gründen möglich. Nickelbeschichtungen verleihen Metallen einen glänzenden und silberfarbenen Look, der das Aussehen verbessert. Es wird häufig bei Schmuck, Armaturen, Fahrzeugkomponenten und anderen Gegenständen verwendet, bei denen eine ansprechende Optik von Bedeutung ist.

Zusammenfassend lässt sich sagen, dass das Vernickeln eine Technik ist, um Metall vor Korrosion zu schützen, die Härte, die Verschleißfestigkeit sowie das Aussehen zu verbessern. Je nach den spezifischen Anforderungen und Eigenschaften des Metalls können verschiedene Verfahren angewendet werden. Das Vernickeln ist eine etablierte Technik, die in vielen Industrien verwendet wird.

Das Veralisieren ist ein spezielles Verfahren des Hartvernickelns. Beim Veralisieren wird eine Nickelbeschichtung auf die Oberfläche eines Metalls aufgebracht, um es zu härten und verschleißfest zu machen. Es handelt sich um eine spezielle Form des Hartvernickelns, bei dem eine besonders dicke Schicht aus Nickel aufgetragen wird.

Bei Bauteilen, die hohen Belastungen ausgesetzt sind, wie beispielsweise Werkzeugen, Maschinenteilen oder Verschleißteilen, wird das Veralisieren häufig verwendet. Die Oberfläche des Metalls wird durch die dicke Nickelbeschichtung widerstandsfähiger gegen Abrieb, Kratzer und andere mechanische Einflüsse. Dies verbessert die Lebensdauer und Leistungsfähigkeit der Bauteile.

In der Regel erfolgt das Veralisieren durch elektrolytisches Vernickeln. Das Metall wird als Kathode in ein Elektrolytbad getaucht, während Nickel als Anode dient. Nickelionen werden durch den elektrischen Stromfluss aus der Anode gelöst und auf die Oberfläche des Metalls abgeschieden. Um eine dicke und gleichmäßige Nickelbeschichtung zu erzielen, wird dieser Prozess über einen längeren Zeitraum durchgeführt.

Veralisierung erhöht die Härte und Verschleißfestigkeit des Metalls. Die dicke Nickelbeschichtung macht die Oberfläche widerstandsfähiger gegen mechanische Belastungen, was die Lebensdauer der Komponenten verlängert. Da Nickel ein beständiges Metall ist und eine Schutzschicht auf der Oberfläche bildet, schützt das Veralisieren auch vor Korrosion.

Meist wird nach dem Vernickeln verchromt. Eine Schichtdicke von ca. 4 µm Chrom wirkt dekorativ, erhöht die Anlaufbeständigkeit vernickelter Werkstücke und verbessert den Korrosionsschutz.

Das Verchromen von Metall ist ein Prozess, bei dem eine dünne Chromschicht auf die Oberfläche eines Metalls aufgetragen wird. Dieses Verfahren wird häufig aus ästhetischen Gründen angewendet oder um das Metall vor Korrosion zu schützen und die Härte zu erhöhen.

Beim Verchromen gibt es verschiedene Methoden, die angewendet werden können. Eine häufig verwendete Methode ist das elektrolytische Verchromen. Hierbei wird das Metall, das verchromt werden soll, als Kathode in ein Elektrolytbad getaucht. Das Chrom wird als Anode verwendet und durch den elektrischen Stromfluss werden Chromionen aus der Anode gelöst und auf die Oberfläche des Metalls abgeschieden. Dadurch bildet sich eine gleichmäßige Schicht aus Chrom auf dem Metall.

Eine andere Methode ist das chemische Verchromen. Hierbei wird das Metall in eine Lösung getaucht, die Chromverbindungen enthält. Durch chemische Reaktionen wird das Chrom aus der Lösung auf die Oberfläche des Metalls abgeschieden. Diese Methode wird oft verwendet, wenn das Metall komplex geformt ist oder wenn eine gleichmäßige Schichtdicke erforderlich ist.

Das Verchromen bietet verschiedene Vorteile. Erstens schützt die Chrombeschichtung das Metall vor Korrosion. Chrom bildet eine Schutzschicht auf der Oberfläche, die das darunterliegende Metall vor Feuchtigkeit, Säuren und anderen schädlichen Einflüssen schützt.

Zweitens erhöht das Verchromen die Härte und Verschleißfestigkeit des Metalls. Chrom ist ein hartes Metall und bildet eine widerstandsfähige Schicht auf der Oberfläche. Dadurch wird das Metall widerstandsfähiger gegen Kratzer, Abrieb und andere mechanische Belastungen.

Darüber hinaus bietet das Verchromen auch ästhetische Vorteile. Chrombeschichtungen haben oft einen glänzenden und spiegelnden Look, der das Erscheinungsbild des Metalls verbessert. Dies wird oft bei Fahrzeugteilen, Armaturen, Haushaltsgeräten und anderen Produkten angewendet, bei denen eine ansprechende Optik wichtig ist.

- Glanzverchromt: hoher Glanz.

- Mattverchromt: matter Glanz (Seidenglanz)

Eine Trommenverchromung ist nicht möglich.

Messingaufträge werden hauptsächlich für dekorative Zwecke verwendet. Stahlteile werden häufig vermessingt, um die Haftfestigkeit von Gummi auf Stahl zu verbessern.

Die Beschichtung einer Metalloberfläche mit einer dünnen Schicht Messing wird als Vermessingen bezeichnet. Die Messinglegierung besteht hauptsächlich aus Kupfer und Zink. Vermessingen wird häufig verwendet, um das Metall vor Korrosion zu schützen, eine dekorative Oberfläche zu erzeugen oder die elektrische Leitfähigkeit zu verbessern.

Es gibt eine Vielzahl von Techniken, um beim Vermessingen erfolgreich zu sein. Elektrolytische Vermessingen ist eine weit verbreitete Technik. In diesem Verfahren wird das Metall, das zum Vermessingen verwendet werden soll, als Kathode in ein Elektrolytbad getaucht. Auch eine Messinganode wird in das Bad eingetaucht. Kupfer- und Zinkionen werden durch den elektrischen Stromfluss aus der Anode gelöst und auf die Oberfläche des Metalls abgeschieden. Dadurch entsteht eine gleichmäßige Messingschicht auf dem Metall.

Chemisches Vermessingen ist eine weitere Methode. Das Metall wird in eine Lösung getaucht, welche Kupfer- und Zinkverbindungen enthält. Kupfer- und Zinkionen werden durch chemische Reaktionen aus der Lösung auf die Oberfläche des Metalls abgeschieden. Dieses Verfahren wird oft verwendet es die Schrauben oder Teile komplexe Formen haben und eine gleichmäßige Schichtdicke erforderlich ist.

Vermessingen hat zahlreiche Vorteile. Das Metall wird durch die Messingbeschichtung vor Korrosion geschützt. Messing schützt die Oberfläche vor Feuchtigkeit, Säuren und anderen schädlichen Substanzen.

Die Oberfläche des Metalls wird durch Vermessingen aufgewertet. Die warme goldene Farbe von Messing ist nicht nur ästhetisch ansprechend, sondern verleiht dem Metall auch ein hochwertiges Aussehen. Daher wird es häufig für Schmuckstücke, Armaturen, Dekorationsgegenständen und anderen Gegenständen verwendet, bei denen eine ansprechende Optik von Bedeutung ist.

Darüber hinaus hat Vermessingen das Potenzial, die elektrische Leitfähigkeit des Metalls zu erhöhen. Die Beschichtung mit Messing kann die Leitfähigkeit eines Metalls erhöhen, was in bestimmten Situationen von Vorteil sein kann, da Messing ein guter elektrischer Leiter ist.

Verkupfern dient häufig als Zwischenschicht vor dem Vernickeln, Verchromen und Versilbern. Es wird als Deckschicht für dekorative Zwecke verwendet.

Beim Verkupfern von Schrauben und Befestigungslösungen wird eine dünne Kupferschicht auf die Metalloberfläche aufgetragen. Das Verkupfern wird häufig verwendet, um das Metall vor Korrosion zu schützen, eine ästhetische Oberfläche zu schaffen oder die elektrische Leitfähigkeit zu erhöhen.

Es gibt verschiedene Techniken, die beim Verkupfern verwendet werden können. Elektrolytische Verkupferung ist ein mögliches Verfahren. Bei dieser Methoe wird das Metall, das zur Verkupferung verwendet werden soll, als Kathode in ein Elektrolytbad getaucht. Eine Kupferanode wird ebenfalls in das Bad eingetaucht. Kupferionen werden durch den elektrischen Stromfluss aus der Anode gelöst und auf der Oberfläche des Metalls abgeschieden. Dadurch bildet sich auf dem Metall eine gleichmäßige Kupferschicht.

Eine andere Methode ist das chemische Verkupfern. Dabei wird das Metall in eine Lösung getaucht, die Kupferverbindungen enthält. Durch chemische Reaktionen werden Kupferionen aus der Lösung auf die Oberfläche des Metalls abgeschieden. Diese Methode wird oft verwendet, wenn das Metall komplex geformt ist oder wenn eine gleichmäßige Schichtdicke erforderlich ist.

Das Verkupfern bietet verschiedene Vorteile. Die Schrauben oder sonstige Befestigungsteile werden durch die Kupferbeschichtung vor Korrosion geschützt. Kupfer bildet eine Schutzschicht auf der Oberfläche, die das darunterliegende Metall vor Feuchtigkeit, Säuren und anderen schädlichen Einflüssen schützt.

Weiterhin verleiht das Verkupfern dem Metall eine dekorative Oberfläche. Kupfer hat eine warme, rötliche Farbe, die ästhetisch ansprechend ist und dem Metall ein hochwertiges Aussehen verleiht. Verkupfern wird unter anderem oft bei Schmuck, Armaturen, Dekorationsgegenständen und anderen Produkten angewendet, bei denen eine ansprechende Optik wichtig ist.

Darüber hinaus kann das Verkupfern dazu beitragen, dass das Metall besser elektrisch leitfähig wird. Kupferbeschichtung kann in bestimmten Situationen von Vorteil sein, da es ein ausgezeichneter elektrischer Leiter ist.

Silberaufträge werden zu dekorativen und technischen Zwecken verwendet.

Das Versilbern von Schrauben beschreibt das Aufbringen einer Silberschicht auf die Oberfläche der Schrauben. Dies kann aus ästhetischen Gründen erfolgen, um den Schrauben ein silbernes Aussehen zu verleihen, oder um ihre Korrosionsbeständigkeit zu verbessern.

Beim Versilbern von Schrauben gibt es verschiedene Methoden, um eine Silberschicht aufzubringen. Eine gängige Methode ist die elektrolytische Versilberung. Dabei werden die Schrauben als Kathode in eine Silberlösung getaucht und mit einer Gleichstromquelle verbunden. Durch den elektrischen Stromfluss wird das Silber aus der Lösung auf die Oberfläche der Schrauben abgeschieden.

Eine andere Methode ist die chemische Versilberung. Hierbei werden die Schrauben in eine Lösung getaucht, die Silberionen enthält. Durch eine chemische Reaktion wird das Silber aus der Lösung auf die Oberfläche der Schrauben übertragen.

Das Versilbern von Schrauben kann verschiedene Vorteile haben. Zum einen verleiht es den Schrauben ein ästhetisch ansprechendes silbernes Aussehen, was in bestimmten Anwendungen gewünscht sein kann. Zum anderen kann die Silberschicht die Korrosionsbeständigkeit der Schrauben verbessern, da Silber ein edles Metall ist und weniger anfällig für Korrosion ist als andere Metalle.

Die Verzinnung wird hauptsächlich zum Erzielen bzw. Verbessern der Lötfähigkeit (Weichlot) angewendet. Sie dient gleichzeitig als Korrosionsschutz. Eine thermische Nachbehandlung ist nicht möglich.

Das Verzinnen von Metallen ist ein Prozess, bei dem eine Zinnschicht auf die Oberfläche eines Metalls aufgebracht wird. Dies kann aus verschiedenen Gründen erfolgen, wie zum Beispiel zum Schutz vor Korrosion, zur Verbesserung der Lötbarkeit oder aus ästhetischen Gründen. Der Prozess des Verzinnens umfasst in der Regel mehrere Schritte:

1. Vorbehandlung: Bevor das Metall verzinnbar ist, muss es gründlich gereinigt werden, um alle Verunreinigungen, Oxidationsschichten oder Fettfilme zu entfernen. Dies kann durch verschiedene Methoden wie chemische Reinigung, mechanische Reinigung oder Beizen erfolgen.

2. Flussmittel: Nach der Reinigung wird ein Flussmittel auf die Oberfläche des Metalls aufgetragen. Das Flussmittel hilft dabei, Oxidation während des Verzinnungsprozesses zu verhindern und ermöglicht eine bessere Benetzung des Metalls mit dem Zinn. Es gibt verschiedene Arten von Flussmitteln, die je nach Anwendung und Metallart ausgewählt werden.

3. Verzinnen: Nachdem das Flussmittel aufgetragen wurde, wird das Metall in ein Zinnbad getaucht oder mit einer Zinnlösung beschichtet. Das Zinnbad besteht aus geschmolzenem Zinn oder einer Zinnlegierung. Beim Eintauchen des Metalls bildet sich eine Zinnschicht auf der Oberfläche durch Diffusion oder elektrolytische Abscheidung.

4. Nachbehandlung: Nach dem Verzinnen kann eine Nachbehandlung erforderlich sein, um überschüssiges Zinn zu entfernen oder die Zinnschicht zu glätten. Dies kann durch Schleifen, Polieren oder andere mechanische oder chemische Verfahren erfolgen.

Der Prozess des Verzinnens kann je nach Metallart, Größe und Form des Werkstücks variieren. Es erfordert in der Regel spezielle Ausrüstung und Fachkenntnisse, um ein qualitativ hochwertiges Ergebnis zu erzielen. Das Verzinnen wird in verschiedenen Branchen angewendet, wie zum Beispiel in der Elektronikindustrie, bei der Herstellung von Lebensmittelbehältern oder bei der Restaurierung von historischen Metallgegenständen.

Durch anodische Oxidation wird bei Aluminium eine Schutzschicht erzeugt, die als Korrosionsschutz wirkt und das Verflecken verhindert. Für dekorative Zwecke können praktisch alle Farbtöne erzielt werden.

Das Eloxieren von Schrauben ist ein Verfahren zur Oberflächenbehandlung von Metallen, insbesondere Aluminium. Es handelt sich um einen elektrochemischen Prozess, bei dem die Schrauben in einer Elektrolytlösung behandelt werden.

Der Hauptgrund für das Eloxieren von Schrauben ist die Verbesserung der Korrosionsbeständigkeit. Durch den Eloxalprozess bildet sich eine dünne, harte und schützende Oxidschicht auf der Oberfläche der Schrauben. Diese Schicht verhindert das Eindringen von Feuchtigkeit und anderen schädlichen Substanzen, die Korrosion verursachen könnten. Dadurch wird die Lebensdauer der Schrauben verlängert und ihre Funktionalität erhalten.

Darüber hinaus bietet das Eloxieren auch ästhetische Vorteile. Die Oxidschicht kann in verschiedenen Farben eingefärbt werden, was den Schrauben ein attraktives Aussehen verleiht. Dies ist besonders in Bereichen wichtig, in denen die Schrauben sichtbar sind, wie zum Beispiel bei Möbeln, Fahrzeugen oder anderen dekorativen Anwendungen.

Ein weiterer Grund für das Eloxieren von Schrauben ist die Verbesserung der Verschleißfestigkeit. Die Oxidschicht ist härter als das darunterliegende Metall und bietet somit einen zusätzlichen Schutz vor Abnutzung und Kratzern.

Grundsätzlich lässt sich sagen, dass das Eloxieren von Schrauben hauptsächlich aus zwei Gründen durchgeführt wird: zum Schutz vor Korrosion und zur Verbesserung der ästhetischen Eigenschaften. Es ist ein weit verbreitetes Verfahren, das in vielen Branchen eingesetzt wird, um die Haltbarkeit und das Erscheinungsbild von Schrauben zu verbessern.

Tauchen in ein Zinkbad, dessen Temperatur bei ca. 440° - 470°C liegt. Schichtdicken min. 40 µm. Oberfläche matt und rau, Verfleckungen nach kurzer Zeit möglich. Sehr guter Korrosionsschutz.

Die Oberflächenbehandlung von Metallen, insbesondere Stahl, wird durch das Feuerverzinken von Verbindungsteilen durchgeführt. Es handelt sich um einen Prozess, bei dem die Verbindungsteile in flüssiges Zink getaucht werden, um eine schützende Zinkschicht auf ihrer Oberfläche zu schaffen.

Der Hauptzweck des Feuerverzinkens von Verbindungsteilen besteht darin, sie vor Korrosion zu schützen. Durch das Eintauchen in flüssiges Zink bildet sich auf der Oberfläche der Verbindungsteile eine Zinkschicht, die Feuchtigkeit und andere schädliche Stoffe abhält. Insbesondere in Umgebungen mit hoher Luftfeuchtigkeit oder aggressiven chemischen Bedingungen bietet diese Zinkschicht hervorragenden Korrosionsschutz und verlängert die Lebensdauer der Verbindungsteile erheblich.

Das Feuerverzinken schützt auch mechanisch. Die Verbindungsteile werden durch die relativ harte und widerstandsfähige Zinkschicht vor Kratzern, Abrieb und anderen mechanischen Belastungen geschützt. Dies ist besonders wichtig für Verbindungsteile, die großen Belastungen ausgesetzt sind, wie sie in Bauwesen, Industrie oder Infrastruktur verwendet werden.

Feuerverzinken hat auch den Vorteil, dass es einfach anzuwenden ist. Da mehrere Verbindungsteile gleichzeitig verzinkt werden können, ist das Verfahren vergleichsweise kostengünstig und effektiv. Außerdem stellt die gleichmäßige und lückenlose Zinkschicht eine zuverlässige Schutzschicht dar.

Feuerverzinken von Verbindungsteilen wird hauptsächlich zum Schutz vor Korrosion und zum mechanischen Schutz angewendet. Es ist ein bewährtes Verfahren, das in vielen Bereichen eingesetzt wird, um die Haltbarkeit und Zuverlässigkeit von Verbindungsteilen zu verbessern, insbesondere bei Anwendungen im Freien oder in aggressiven Umgebungen.

- Abkürzung: tZn

- Anwendbar für Gewindeteile ab M8

- Gewindegängigkeit kann durch geeignete Maßnahmen gewährleistet werden

Hervorragende hoch zinkhaltige Beschichtung (silbergraue Farbe) für Teile mit Zugfestigkeit Rm ≥ 1.000 N/mm² (Festigkeitsklassen ≥10.9, Härte ≥ 300 HV). Bei diesem Beschichtungsverfahren wird eine wasserstoffinduzierte Versprödung verfahrenstechnisch ausgeschlossen.

Die Beschichtung eines Metalls mit einer Zinkschicht wird als anorganische Zinkbeschichtung bezeichnet. Es ist ein elektrochemischer Prozess, bei dem Metall in eine Zinklösung getaucht wird.

Der Schutz vor Korrosion ist das Hauptziel der anorganischen Zinkbeschichtung. Das Metall wird durch die Zinkschicht vor Feuchtigkeit, Sauerstoff und anderen korrosiven Substanzen geschützt. Zink ist ein Korrosionsschutz, der sich selbst bei Kontakt mit Feuchtigkeit oder Sauerstoff opfert, um das darunterliegende Metall zu schützen. Dieser Prozess ist bekannt als kathodischer Schutz.

Die hohe Haftfestigkeit der anorganischen Zinkbeschichtung ist ein weiterer Vorteil. Die Zinkschicht haftet fest auf der Metalloberfläche und bildet eine einheitliche, lückenlose Beschichtung. Dies gewährleistet eine hohe Beständigkeit gegen Abrieb, Kratzer und mechanische Belastungen.

Außerdem ermöglicht die anorganische Zinkbeschichtung eine hohe Hitzebeständigkeit. Durch den niedrigen Schmelzpunkt bleibt die Beschichtung bei hohen Temperaturen stabil. Dies ist besonders wichtig für Anwendungen, bei denen das Metall hohen Temperaturen ausgesetzt ist, wie zum Beispiel in der Automobilindustrie oder der chemischen Industrie.

Ein weiterer Grund für die Nutzung der anorganischen Zinkbeschichtung ist ihre einfache Anwendung. Das Verfahren ist relativ kostengünstig und effizient, da mehrere Metallteile gleichzeitig beschichtet werden können. Zudem ist die Zinkschicht dünn und hat keine Auswirkungen auf die Abmessungen oder das Gewicht des Metalls.

- Temperaturbeständig bis ca. 300 °C

- Anwendbar für Gewinde ≥ M4

Mechanisches Verzinken ist ein chemo-mechanischer Beschichtungsprozess. Entfettete Teile werden zusammen mit einer speziellen Glaskugelmischung und Zinkpulver in eine Platierungstrommel gegeben. Die Glaskugeln wirken als Träger der Zinkpulverkörner und bringen diese an die Werkstückoberfläche, wo sie durch Kaltverschweissung haften bleiben.

Beim mechanischen Verzinken von Metallverbindungselementen wird eine Zinkschicht auf die Oberfläche der Schrauben und Muttern aufgebracht. Im Gegensatz zum herkömmlichen Feuerverzinken oder der anorganischen Zinkbeschichtung handelt es sich beim mechanischen Verzinken um ein Verfahren, das ohne den Einsatz von Elektrolyten oder chemischen Lösungen durchgeführt wird.

Beim mechanischen Verzinken werden die Schrauben und Muttern in eine Trommel oder ein Behältnis gegeben, das mit Zinkpulver und speziellen Zusätzen, wie bspw. Glaskugeln, gefüllt ist. Durch das Drehen oder Schütteln der Trommel werden die Schrauben und Muttern mit dem Zinkpulver in Kontakt gebracht. Durch die mechanische Reibung zwischen den Verbindungselementen und dem Zinkpulver wird das Zink auf die Oberfläche der Schrauben und Muttern aufgetragen.

Der Hauptzweck des mechanischen Verzinkens von Schrauben und Muttern ist der Korrosionsschutz. Die aufgebrachte Zinkschicht bildet eine schützende Barriere zwischen dem Metall der Verbindungselemente und der Umgebung, wodurch Korrosion verhindert wird. Die Zinkschicht wirkt als opfernder Korrosionsschutz, der sich bei Kontakt mit Feuchtigkeit oder Sauerstoff selbst opfert, um das darunterliegende Metall zu schützen.

Ein weiterer Vorteil des mechanischen Verzinkens ist die gleichmäßige Verteilung der Zinkschicht auf den Schrauben und Muttern. Durch das Schütteln oder Drehen in der Trommel wird das Zinkpulver gleichmäßig auf die Oberfläche der Verbindungselemente aufgetragen, was zu einer lückenlosen Beschichtung führt.

Das mechanische Verzinken von Befestigungslösungen bietet auch den Vorteil, dass es keine Auswirkungen auf die Abmessungen oder das Gewicht der Verbindungselemente hat. Die aufgebrachte Zinkschicht ist dünn und hat keinen Einfluss auf die Funktionalität der Verbindungselemente.

Das chemisch Schwärzen ist ein chemisches Verfahren zum schwärzen von Edelstählen für dekorative Zwecke

Beim Verfahren des chemischen Schwärzens von Edelstahl wird die Oberfläche des Materials durch chemische Reaktionen geschwärzt. Es handelt sich um einen kontrollierten Prozess, bei dem die äußere Schicht des Edelstahls in eine dünne, schwarze Oxidschicht umgewandelt wird.

Durch die Bildung der schwarzen Oxidschicht erhält der Edelstahl eine dunkle, matte oder glänzende Oberfläche, die ihm ein elegantes und ansprechendes Aussehen verleiht. Dies kann besonders in dekorativen Anwendungen oder bei der Herstellung von Schmuck, Uhren, Armaturen und anderen Produkten von Bedeutung sein.

Darüber hinaus bietet das chemische Schwärzen auch einige praktische Vorteile. Die schwarze Oxidschicht verbessert die Beständigkeit des Edelstahls gegenüber Korrosion und Verschleiß. Sie bildet eine schützende Barriere gegen Feuchtigkeit, Sauerstoff und andere schädliche Substanzen, die das Material angreifen könnten. Die Oxidschicht kann auch die Reflexion von Licht reduzieren und somit Blendeffekte minimieren.

Der Prozess des chemischen Schwärzens von Edelstahl beinhaltet die Verwendung von speziellen chemischen Lösungen oder Bädern, die die gewünschten Reaktionen auf der Oberfläche des Materials auslösen. Die genaue Zusammensetzung der Lösungen kann je nach den spezifischen Anforderungen und dem gewünschten Erscheinungsbild variieren. Der Edelstahl wird in das chemische Bad eingetaucht oder die Lösung wird auf die Oberfläche aufgetragen, um die Reaktion zu initiieren und die schwarze Oxidschicht zu bilden.

Es ist wichtig zu beachten, dass das chemische Schwärzen von Edelstahl die Eigenschaften des Materials nicht wesentlich verändert. Die mechanischen und chemischen Eigenschaften des Edelstahls bleiben im Wesentlichen unverändert, da die Oxidschicht nur eine dünne Schicht auf der Oberfläche bildet.

Die Oberflächenbehandlung durch chemisches Schwärzen dient hauptsächlich der Verbesserung der ästhetischen Erscheinung des Edelstahls und bietet zusätzlich einen gewissen Korrosionsschutz.

Brünieren ist ein chemisches Verfahren, bei der eine Badtemperatur von ca. 140 °C verwendet wird, mit anschließendem Einölen. Es eignet sich gut für dekorative Zwecke und bietet nur leichten Korrosionsschutz.

Das Brünieren ist ein chemisches Verfahren zur Oberflächenbehandlung von Metallen, bei dem eine dünne Schicht aus Eisenoxid auf der Metalloberfläche erzeugt wird. Diese Schicht verleiht dem Metall eine dunkle, schwarz-blaue Farbe und bietet gleichzeitig einen gewissen Korrosionsschutz.

Der Brünierprozess besteht aus mehreren Schritten:

1. Reinigung: Die Metalloberfläche wird gründlich gereinigt, um Schmutz, Fett und andere Verunreinigungen zu entfernen. Dies kann durch chemische Reinigung, Entfetten oder mechanische Reinigung erfolgen.

2. Aktivierung: Die Metalloberfläche wird aktiviert, um die Bildung der Brünierschicht zu erleichtern. Dies kann durch das Auftragen eines Aktivators oder durch eine saure Vorbehandlung erfolgen.

3. Brünierlösung: Die Metalloberfläche wird in eine Brünierlösung getaucht oder mit der Lösung besprüht. Die Brünierlösung enthält in der Regel Salze wie Natriumnitrit oder Kaliumnitrat, die mit der Metalloberfläche reagieren und die Bildung der Eisenoxidschicht ermöglichen.

4. Reaktion: Die Brünierlösung reagiert mit der Metalloberfläche und bildet eine dünne Schicht aus Eisenoxid. Die Reaktionszeit kann je nach gewünschter Schichtdicke und Farbe variieren.

5. Neutralisierung und Spülung: Nach der Reaktion wird die Metalloberfläche neutralisiert, um die chemische Reaktion zu stoppen. Anschließend wird die Oberfläche gründlich mit Wasser gespült, um überschüssige Brünierlösung zu entfernen.

6. Konservierung: Um die Brünierschicht zu schützen und den Korrosionsschutz zu verbessern, kann eine Konservierungsschicht aufgetragen werden. Dies kann beispielsweise durch das Auftragen von Öl oder Wachs erfolgen.

Diese Beschichtung bietet nur einen leichten Korrosionsschutz. Es bietet aber einen guten Haftgrad für Farben. Das Aussehen ist grau bis grauschwarz. Durch ein nachträgliches Einölen wird der Korrosionsschutz verbessert.

Phosphatieren ist ein Verfahren zur Oberflächenbehandlung von Metallen, bei dem eine Phosphatschicht auf der Oberfläche des Werkstücks gebildet wird. Dies geschieht durch Eintauchen des Metalls in eine Phosphatlösung oder Auftragen einer Phosphatpaste.

Das Phosphatieren von Schrauben wird häufig eingesetzt, um verschiedene Vorteile zu erzielen:

1. Verbesserung der Haftung: Die Phosphatschicht verbessert die Haftung von Beschichtungen wie Lack, Farbe oder Pulverbeschichtung auf der Schraubenoberfläche. Dies führt zu einer besseren Verschleiß- und Reißfestigkeit.

2. Reibungsreduzierung: Die Phosphatschicht kann die Reibung zwischen der Schraube und dem befestigten Material verringern. Dies erleichtert das Eindrehen der Schraube und verringert die Gefahr einer Beschädigung oder Verformung der Schraube durch das Befestigungsmaterial.

3. Verbesserung der Sichtbarkeit: Die Phosphatschicht kann die Reibung zwischen der Schraube und dem befestigten Material verringern. Dies erleichtert das Eindrehen der Schraube und verringert die Gefahr einer Beschädigung oder Verformung der Schraube durch das Befestigungsmaterial.

4. Korrosionsschutz: Die Phosphatschicht bildet eine Schutzbarriere auf der Schraubenoberfläche, um sie vor Korrosion durch Feuchtigkeit, Sauerstoff und andere korrosive Umgebungen zu schützen. Durch ein nachträgliches Einölen der Schrauben und Befestigungselementen wird der Korrosionsschutz erhöht.

Insgesamt trägt die Phosphatierung dazu bei, die Haltbarkeit, Leistung und Ästhetik von Schrauben zu verbessern, sodass sie für eine Vielzahl von Anwendungen geeignet sind.

Insbesondere bei vernickelten Elementen kann durch eine Nachbehandlung mit einem Entwässerungsfluid, das Wachs enthält, die Versiegelung der Mikroporen mit Wachs erreicht werden. Dies führt zu einer erheblichen Steigerung der Korrosionsbeständigkeit. Der Wachsfilm ist trocken und nicht sichtbar.

Die Behandlung von Verbindungselementen und Schrauben mit einem Entwässerungsfluid, das Wachs enthält, ist ein Verfahren, das darauf abzielt, die entsprechenden Teile vor Korrosion zu schützen und ihre Nutzungsdauer zu erhöhen.

Entwässerungsflüssigkeiten sind spezielle Lösungen, die dazu dienen, Wasser von der Oberfläche der Elemente zu entfernen. Dies ist von großer Bedeutung, da Wasser eine der Hauptursachen für Korrosion ist. Durch die Entfernung des Wassers wird das Korrosionsrisiko erheblich reduziert.

Der Wachszusatz in dem Entwässerungsfluid erfüllt mehrere Aufgaben. Das Wachs bildet eine Schutzschicht auf der Oberfläche der Elemente, die sie vor Feuchtigkeit und anderen schädlichen Umwelteinflüssen schützt. Es verbessert die Reibungseigenschaften der Verbindungsteile, was ihre Leistung steigert.

Der Imprägnierungsprozess mit einem Entwässerungsfluid, das Wachs enthält, kann folgendermaßen durchgeführt werden:

1. Die Elemente werden in das Entwässerungsfluid getaucht.

2. Das Fluid dringt in alle Oberflächen und Spalten der Elemente ein und verdrängt das Wasser.

3. Die Verbindungsteile werden aus dem Fluid genommen und das überschüssige Fluid wird abgetropft.

4. Die Teile werden erhitzt, um das Fluid zu trocknen und das Wachs zu schmelzen.

5. Das geschmolzene Wachs verteilt sich gleichmäßig über die Oberfläche der Komponenten und bildet eine Schutzbarriere.

6. Nach dem Abkühlen sind die Verbindungselemente imprägniert und einsatzbereit.

Dieser Prozess wird in einer kontrollierten Umgebung durchgeführt um sicherzustellen, dass die Elemente gleichmäßig imprägniert werden und die Imprägnierung die gewünschten Eigenschaften aufweist.

Bei galvanisch veredelten Verbindungselementen aus Stählen mit Zugfestigkeiten Rm ≥ 1.000 N/mm² bzw. Härte ≥ 320 HV, die unter Zugspannung stehen, besteht die Gefahr des Versagens durch Wasserstoffversprödung. Durch Tempern bei ca. 180°C bis 230°C (unterhalb der Anlasstemperatur) kann der Wasserstoff zum Teil beseitigt werden. Nach dem heutigen Stand der Technik bietet dieses Verfahren aber keine 100 % Gewähr. Tempern muss unmittelbar nach der galvanischen Behandlung erfolgen.

Tempern ist ein Wärmebehandlungsprozess, der dazu dient, die Härte und Festigkeit von Stahl zu verbessern. Bei Verbindungselementen aus Stahl, die galvanisch veredelt wurden, ist das Tempern ein wichtiger Schritt, um die mechanischen Eigenschaften des Stahls zu verbessern und die Korrosionsbeständigkeit der galvanischen Beschichtung zu erhöhen.

Galvanische Veredelung ist ein Prozess, bei dem eine dünne Schicht eines Metalls auf die Oberfläche eines anderen Metalls aufgebracht wird, um dessen Korrosionsbeständigkeit, Aussehen oder andere Eigenschaften zu verbessern. Bei Verbindungselementen aus Stahl wird oft eine galvanische Veredelung aus Zink oder Nickel verwendet, um die Korrosionsbeständigkeit des Stahls zu erhöhen.

Nach der galvanischen Veredelung werden die Verbindungselemente getempert, um ihre mechanischen Eigenschaften zu verbessern. Das Tempern erfolgt durch Erhitzen des Stahls auf eine bestimmte Temperatur und anschließendes langsames Abkühlen. Dieser Prozess verändert die mikroskopische Struktur des Stahls und führt zu einer Verbesserung seiner Härte und Festigkeit.

Darüber hinaus kann das Tempern dazu beitragen, die Korrosionsbeständigkeit der galvanischen Beschichtung zu erhöhen. Durch das Erhitzen und anschließende Abkühlen kann die Beschichtung fester mit dem Stahl verbunden werden, was dazu führt, dass sie weniger anfällig für Abblättern oder Beschädigungen ist.

Das Tempern muss unbedingt sorgfältig durchgeführt werden um sicherzustellen, dass die gewünschten Verbesserungen erzielt werden, ohne die galvanische Beschichtung zu beschädigen. Dies erfordert eine genaue Kontrolle der Temperatur und der Abkühlrate während des Temperprozesses.

Die tribotechnische Beschichtung bildet Schichten, die die Reibung reduzieren und den Verschleiß hemmen. Sie bietet Schutz gegen hohe Reibung (anfressen).

Tribotechnische Beschichtungen sind speziell entwickelte Überzüge, die darauf abzielen, die tribologischen Eigenschaften, also das Reibungs- und Verschleißverhalten, von Oberflächen zu optimieren. Sie finden häufig Anwendung auf Maschinenteilen, die hohen Belastungen oder Reibung ausgesetzt sind, wie beispielsweise Zahnräder, Lager, Kolben oder Schrauben.

Die Beschichtungen können aus einer Vielzahl von Materialien bestehen, einschließlich Metallen, Keramiken, Polymeren oder einer Kombination dieser Materialien. Sie können auch Additive enthalten, die speziell entwickelt wurden, um die Reibung zu verringern oder den Verschleiß zu minimieren.

Die Anwendung von tribotechnischen Beschichtungen kann auf verschiedene Arten erfolgen, darunter durch Sprühen, Eintauchen, Elektroplattieren oder physikalische oder chemische Dampfabscheidung. Der genaue Prozess hängt von der Art der Beschichtung und den spezifischen Anforderungen der Anwendung ab.

Die Vorteile von tribotechnischen Beschichtungen sind zahlreich. Sie können dazu beitragen, die Lebensdauer von Maschinenteilen zu erhöhen, ihre Leistung zu steigern, die Wartungsanforderungen zu senken und die Energieeffizienz zu verbessern. Darüber hinaus können sie dazu beitragen, die Umweltauswirkungen von Maschinen und Anlagen zu verringern, indem sie den Energieverbrauch reduzieren und die Notwendigkeit für Schmiermittel minimieren.

Durch das Bewachsen wird eine Gleitschicht gebildet, die dazu dient, das Eindrehmoment bei gewindefurchenden Schrauben zu reduzieren.

“Bewachsen” ist eine spezielle Beschichtung, die auf gewindefurchende Schrauben aufgetragen wird. Diese Beschichtung bildet eine “Gleitschicht”.

Die Gleitschicht hat die Eigenschaft, die Reibung zwischen der Schraube und dem Material, in das sie eingedreht wird, zu verringern. Das führt zu einer Reduzierung des Eindrehmoments, also der Kraft, die benötigt wird, um die Schraube in das Material einzudrehen.

Dieser Prozess ist besonders nützlich bei gewindefurchenden Schrauben, da diese Schrauben dazu neigen, ein höheres Eindrehmoment aufgrund ihrer Konstruktion zu haben. Sie formen ihr eigenes Gewinde, während sie in das Material eingedreht werden, was zusätzliche Reibung erzeugt. Durch das Auftragen einer Gleitschicht kann diese zusätzliche Reibung reduziert und das Eindrehen der Schraube erleichtert werden.

Zusätzlich zur Reduzierung des Eindrehmoments kann die Gleitschicht auch dazu beitragen, den Verschleiß der Schraube zu minimieren und ihre Lebensdauer zu verlängern. Die Wirksamkeit der Gleitschicht hängt von verschiedenen Faktoren ab, einschließlich der Art der Beschichtung, der Art des Materials, in das die Schraube eingedreht wird, und der spezifischen Anwendung der Schraube.

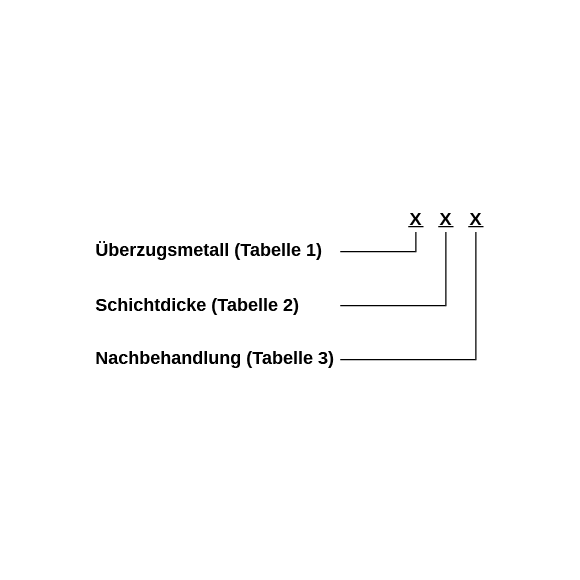

Galvanische Beschichtungen und Abkürzungen für galvanische Überzüge

Galvanische Überzüge, auch bekannt als galvanische Beschichtungen oder galvanische Veredelungen, sind eine Art von Oberflächenbehandlung, die dazu dient, die Korrosionsbeständigkeit von Schrauben und anderen Verbindungselementen zu verbessern.

Bei der galvanischen Beschichtung wird durch ein elektrolytisches Bad Strom geschickt. Am Pluspol (Anode) befindet sich das Metall, das aufgebracht werden soll (z. B. Zink oder Nickel), am Minuspol (Kathode) der zu beschichtende Gegenstand. Der elektrische Strom löst dabei Metallionen von der Verbrauchselektrode ab und lagert sie durch Reduktion auf der Ware ab. So wird der zu veredelnde Gegenstand allseitig gleichmäßig mit Kupfer oder einem anderen Metall beschichtet. Je länger sich der Gegenstand im Bad befindet und je höher der elektrische Strom ist, desto stärker wird die Metallschicht (z. B. Zinkschicht).

Galvanische Überzüge bieten mehrere Vorteile. Sie verbessern die Korrosionsbeständigkeit, können die Lebensdauer der Verbindungselemente verlängern und können auch das Aussehen der Teile verbessern. Darüber hinaus können sie dazu beitragen, die Reibungseigenschaften der Teile zu verbessern, was ihre Leistung verbessern kann.

Hier sehen Sie ein Beispiel von Abkürzungen für galvanische Überzüge anhand einer Schraube M8 x 25 - A2L.

| Überzugsmetall (Tabelle 1) | ||

| Überzugsmetall | Kennbuchstabe | |

| Kurzzeichen | Element | |

| Zn | Zink | A |

| Cd* | Cadmium | B |

| Cu | Kupfer | C |

| CuZn | Kupfer-Zink | D |

| Ni b* | Nickel | E |

| Ni b Cr r* | Nickel-Chrom | F |

| CuNi b* | Kupfer-Nickel | G |

| CuNi b Cr r* | Kupfer-Nickel-Chrom | H |

| Sn | Zinn | J |

| CuSn | Kupfer-Zinn | K |

| Ag | Silber | L |

| CuAg | Kupfer-Silber | N |

| ZnNi | Zink-Nickel | P |

| ZnCo | Zink-Cobalt | Q |

| ZnFe | Zink-Eisen | R |

Die Verwendung von Cadmium ist in bestimmten Ländern eingeschränkt *Der ISO-Klassifikationscode ist in ISO 1456 |

||

| Schichtdicke (Tabelle 2) | ||

| Schichtdicke | Kennzahl | |

| ein Überzugsmetall | zwei Überzugsmetalle* | |

| keine Schichtdicke vorgeschrieben | - | 0 |

| 3 | - | 1 |

| 5 | 2 + 3 | 2 |

| 8 | 3 + 5 | 3 |

| 10 | 4 + 6 | 9 |

| 12 | 4 + 8 | 4 |

| 15 | 5 + 10 | 5 |

| 20 | 8 + 12 | 6 |

| 25 | 10 + 15 | 7 |

| 30 | 12 + 18 | 8 |

*Die für das erste und zweite Überzugsmetall festgelegten Dicken gelten für alle Kombinationen von Überzügen mit der Ausmnahme, dass Chrom die oberste Schicht ist, die immer eine Dicke von 0,3 µm hat. |

||

| Nachbehandlung und Passivierung durch Chromatieren (Tabelle 3) | ||

|---|---|---|

| Glanzgrad | Passivieren durch Chormatieren* Eigenfarbe |

Kennbuchstabe |

| matt | keine Farbe | A |

| matt | bläulich bis bläulich irisierend² | B |

| matt | gelblich schimmernd bis gelbbraun, irisierend | C |

| matt | olivgrün bis olivbraun | D |

| blank | keine Farbe | E |

| blank | bläulich bis bläulich irisierend² | F |

| blank | gelblich schimmernd bis gelbbraun, irisierend | G |

| blank | olivgrün bis olivbraun | H |

| glänzend | keine Farbe | J |

| glänzend | bläulich bis bläulich irisierend² | K |

| glänzend | gelblich schimmernd bis gelbbraun, irisierend | L |

| glänzend | olivgrün bis olivbraun | M |

| hochglänzend | keine Farbe | N |

| beliebig | wie B, C oder D | P |

| matt | braunschwarz bis schwarz | R |

| blank | braunschwarz bis schwarz | S |

| glänzend | braunschwarz bis schwarz | T |

| alle Glanzgrade | ohne Chromatieren³ | U |

*Passivieren ist nur bei Zink- oder Cadmiumüberzügen möglich ²Gilt nur für Zinküberzuge ³Beispiel für einen solchen Überzug: A5U |

||

Hinweis: Wenn die Bauteilhärte über 320 HV bzw. die Zugfestigkeit Rm über 1.000 MPa liegt, ist eine Überprüfung des Herstellprozesses unter Anwendung einer Prüfung zur Erkennung von Wasserstoffversprödung durchzuführen. Generell sollte hier von einer galvanischen Beschichtung ganz abgesehen werden um die Gefahr eines Wasserstoffsprödbruches ausschließen zu können. Soll trotzdem eine galvanische Beschichtung aufgebracht werden, so müssen die Teile spätestens 4 Stunden nach der galvanischen Behandlung bei ca. 200°C und ca. 6 Stunden getempert werden. Durch die nachträgliche Wärmebehandlung wird das Risiko einer Wasserstoffversprödung vermindert, eine vollständige Beseitigung kann aber nicht garantiert werden. |

||

Quellen:

|

||

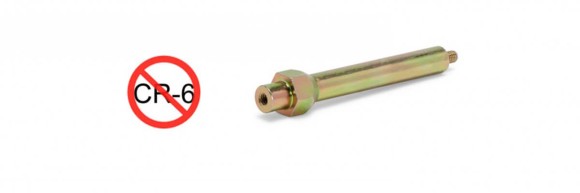

Verbot von Chrom(VI-)-haltigen Beschichtungen

Seit dem 21. September 2017 dürfen Chrom(VI)-haltige Chemikalien nicht mehr verwendet oder in Verkehr gebracht werden. Um die Möglichkeit einer kontinuierlichen Weiterverwendung im Rahmen der REACH-Verordnung offen zu halten, mussten Anträge zur Autorisierung bis zum 21. März 2016 abgegeben werden. Da für den Erhalt einer Autorisierung sehr aufwändige Nachweise bzw. Studien erforderlich sind, ist davon auszugehen, dass die Zahl der Galvanikbetriebe, die ab dem Jahr 2017 noch Chrom(VI)-haltige Beschichtungen (z.B. „gelb verzinkt“) anbieten werden, stetig fallen wird.

Folgende Beschichtungen sind betroffen:

- Verzinkt mit Gelbchromatierung (z.B. A2C)

- Verzinkt mit Olivchromatierung

- Verzinkt mit Schwarzchromatierung

- Zinklamellenbeschichtung Chrom-6-haltig (z.B. Dacromet®)

Aus diesem Grund möchten wir Ihnen hier geeignete Alternativen (Chrom-6 frei!) vorstellen:

| System | Chrom-(IV)-frei | Weißrost (h) | Rotrost (h) | Norm | Bemerkung | |||

| Überzug | Nachbehandlung | 5 µm | 8 µm | 12 µm | ||||

| Zink (Zn) | Blau Chromatiert | ✓ | 12 | 36 | 72 | 96 | EN ISO 4042 | z.B. A2K, A3K |

| Zink (Zn) | Gelb Chromatiert | X | 48 | 72 | 120 | 144 | EN ISO 4042 | z.B. A2L, A3L |

| Zink (Zn) | Oliv Chromatiert | X | 72 | 96 | 144 | 168 | EN ISO 4042 | z.B. A2D |

| Zink (Zn) | Schwarz Chromatiert | X | 12 | - | 72 | 96 | EN ISO 4042 | z.B. A2R |

| Zink (Zn) | Transparent passiviert | ✓ | 8 | 48 | 72 | 96 | DIN 50979 | "Dünnschichtpassivierung" |

| Zink (Zn) | Irisierend passiviert | ✓ | 72 | 144 | 216 | 288 | DIN 50979 | "Dickschichtpassivierung" |

| Zink (Zn) | Irisierend passiviert + versiegelt | ✓ | 120 | 192 | 264 | 360 | DIN 50979 | |

| ZinkEisen (ZnFe) | Irisierend passiviert | ✓ | 96 | 168 | 240 | 312 | DIN 50979 | |

| ZinkEisen (ZnFe) | Irisierend passiviert + versiegelt | ✓ | 144 | 216 | 288 | 384 | DIN 50979 | |

| ZinkEisen (ZnFe) | Schwarz passiviert + versiegelt | ✓ | 120 | 192 | 264 | 360 | DIN 50979 | |

| ZinkNickel (ZnNi) | Irisierend passiviert | ✓ | 120 | 480 | 720 | 720 | DIN 50979 | |

| ZinkNickel (ZnNi) | Irisierend passiviert + versiegelt | ✓ | 168 | 600 | 720 | 720 | DIN 50979 | |

| ZinkNickel (ZnNi) | Schwarz passiviert + versiegelt | ✓ | 168 | 480 | 720 | 720 | DIN 50979 | |

| Zinklamelle | Dacromet 320 ® | X | 250 | 600 | 1.000 | - | ISO 10683 | |

| Zinklamelle | Geomet 321 ® | ✓ | 250 | 600 | 1.000 | - | ISO 10683 | |

Hinweis: Wenn die Bauteilhärte über 320 HV bzw. die Zugfestigkeit Rm über 1.000 MPa liegt, ist eine Überprüfung des Herstellprozesses unter Anwendung einer Prüfung zur Erkennung von Wasserstoffversprödung durchzuführen. Hier sollte generell von einer galvanischen Beschichtung ganz abgesehen werden um die Gefahr eines Wasserstoffsprödbruches ausschließen zu können. Eine Alternative kann in diesen Fällen eine Zinklamellenbeschichtung sein. Alle Angaben ohne Gewähr. |

||||||||

Zinklamellenüberzüge

Zinklamellenüberzüge sind nicht-elektrolytisch aufgebrachte Beschichtungen, die einen guten Korrosionsschutz bieten. Diese Überzüge bestehen aus einer Mischung von Zink- und Aluminiumlamellen, die durch eine anorganische Matrix verbunden sind.

Neben dem Verzinken bieten Zinklamellenüberzüge den so genannten kathodischen Schutz; die Schicht „opfert“ sich, um das Basismetall zu schützen. Stahl kann mit diesen Schichten geschützt werden. Die Schichtdicke kann zwischen 5 µm und 15 µm dick sein. Dicke Schichten bieten mehr Korrosionsschutz; dünnere Schichten bieten wenigen Korrosionsschutz, beeinträchtigen jedoch die Funktionalität der beschichteten Oberfläche nicht, z. B. bei Schrauben und Muttern. Bei metrischen Gewindeteilen ist es erforderlich die Toleranzen nach ISO 965 einzuhalten. Die Schichtdicke der Zinklamellenüberzüge muss guten Korrosionsschutz mit dünner Schicht geben, damit die Verbindung zwischen Schraube und Mutter nicht negativ beeinflusst wird. In Vergleich zu Schichtdicken feuerverzinkter Verbindungselemente mit Gewinde haben Zinklamellenüberzüge einen Vorteil, da die Schichtdicke dünner ist.

Im Gegensatz zu Lacken breitet sich Korrosion unter der Beschichtung nicht aus. Beim Salzsprühtest ergeben Zinklamellenschichten 480 Stunden ohne Rotrost (RR). Es ist auch möglich 720 oder 840 Stunden ohne Rotrost beim Salzsprühtest zu erreichen, mit oder ohne Nachbehandlung. Diese Ergebnisse beim Salzsprühtest zeigen einen besseren Korrosionsschutz als eine typische galvanische Zink-Beschichtung, die beim Salzsprühtest von 96 bis 200 Stunden ergeben kann. Neben dem Korrosionsschutz liefern diese Beschichtungen mittlere Temperaturbeständigkeit, gute elektrische Leitfähigkeit und auch gute Chemikalienbeständigkeit (z. B. gegen Reiniger, Kraftstoff, Kühlmittel, Öle).

Das Beschichtungsmaterial der Zinklamellenüberzüge wird in flüssiger Form geliefert; es muss vor der Anwendung zu den gewünschten Anwendungsbedingungen vorbereitet werden. Die Viskosität, Temperatur, Rührungszeit vor der Anwendung spielen hier eine wichtige Rolle. Das Material kann mit den folgenden Anwendungstechniken aufgebracht werden:

- Sprühverfahren

Das Beschichtungsmaterial wird mit einer Sprühpistole auf die Oberfläche der Bauteile aufgebracht. Das kann manuell oder in einer vollautomatisierten Sprühanlage realisiert werden. - Dip-Spinning

(eng. f. Tauch-Schleuder-Verfahren)

Die Teile werden in einen Korb geladen. Die Beschichtung wird durch Eintauchen des Korbes in einem Behälter mit dem vorbereiteten Beschichtungsmaterial realisiert. Nach dem Tauchen wird der Korb zentrifugiert, um die Rückstände des Beschichungsmaterial zu entfernen.

Vor der Beschichtung muss die Oberfläche der Teile vorbehandelt werden. Beizen mit Säuren (z. B. Schwefelsäure, Chlorsäure) erzeugt atomaren Wasserstoff und kann in die Stahlstruktur eindringen und sie verspröden. Um Beizverfahren zu vermeiden, sind andere Vorbehandlungsprozesse nötig. Die typischen Reinigungsverfahren sind Entfettung mit einer alkalischen wässrigen Lösung und dann Strahlen mit sehr kleinen Stahlkugeln (Strahlmittel). Reinigungsmittel beseitigen Fett, Öl und Schmutz von der metallischen Oberfläche. Strahlen beseitigt Zunder und Rost durch die mechanische Aktion der Stahlkugeln, die mit Hilfe einer Turbine auf die Teile in einer Kammer beschleunigt werden. Beide Verfahren erzeugen keinen Wasserstoff, aus diesem Grund gibt es keine Gefahr von Wasserstoffversprödung bei hochfesten Stählen.

Nach der Vorbehandlung kommt dann das Beschichtungsverfahren. Die Teile werden auf einem Gestell mit dem Zinklamellenmaterial gesprüht (Sprühverfahren) oder in einem Behälter getaucht und zentrifugiert (Dip-Spinning). Auf der Oberfläche der Teile bildet das Beschichtungsmaterial eine flüssige und uniforme Schicht, die noch nicht kompakt ist und alle ihre Eigenschaften nicht zeigt. Um die ausgezeichneten Eigenschaften der Zinklamellenüberzüge zu bilden, ist ein Einbrennverfahren erforderlich.

Die Beschichtung ist noch hochreaktiv und es muss sich eine kompakte Schicht durch Hitze bilden. Die beschichteten Teile müssen in einem Ofen unter kontrollierter Temperatur eingebrannt werden. Diese Temperatur hängt vom Beschichtungsmaterial und Produkthersteller ab, da jeder Hersteller von Zinklamellenprodukten seine patentierte Formel hat. Typische Einbrenntemperaturen sind 200 °C, 240 °C und 300 °C. Nach dem Einbrennen wird die Beschichtung vernetzt und eine uniforme, dünne, haftfeste und trockene Schicht wird erzeugt.

Quellen:

- https://de.wikipedia.org/wiki/Zinklamellenüberzug (09.09.2011)

Sonderschrauben Güldner GmbH & Co. KG erhebt und verarbeitet die in dem Formular angegebenen personenbezogenen Daten, um für Sie die gewünschte Anfrage zu bearbeiten. Bitte beachten Sie bei den Formularen die Markierung der Pflichtfelder. Rechtsgrundlage für diese Verarbeitung, der zwingend erforderlichen Daten, ist Art. 6 Abs. 1 lit. b DSGVO, Durchführung einer vorvertraglichen Maßnahme. Die Verarbeitung der von Ihnen freiwillig mitgeteilten Daten erfolgt auf der Grundlage von Art. 6 Abs. 1 lit. f DSGVO. Danach ist eine Verarbeitung zulässig, die zur Wahrung der unserer berechtigten Interessen erforderlich ist. Unser berechtigtes Interesse besteht darin, mit Ihnen, unseren Kunden, Kontakt zu haben, unsere Beratungsqualität zu verbessern und Sie bei möglichen Rückfragen einfacher kontaktieren zu können. Die erhobenen Daten werden von uns nur solange gespeichert, wie es für die Bearbeitung Ihrer Anfrage sowie zur Kontaktaufnahme mit Ihnen erforderlich ist. Danach werden sie gelöscht.

Ergänzende Datenschutzhinweise, insbesondere zu Ihren Rechten auf Auskunft, Berichtigung, Löschung, Einschränkung der Verarbeitung, Widerspruch und Beschwerde, finden Sie in unserer Datenschutzerklärung.