Classification et identification des matériaux

Classification et identification des matériaux

Désignation des matériaux

Comprendre la désignation du matériau et la désignation de l'acier

La désignation des matériaux est une méthode systématique et normalisée d'identification des propriétés spécifiques d'un matériau. Elle est particulièrement importante dans l'industrie métallurgique, où il existe une grande variété de matériaux dont la composition et les propriétés peuvent être très différentes.

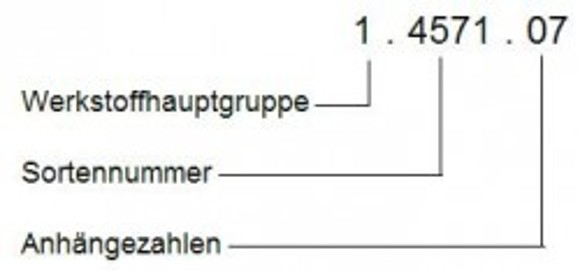

Une désignation de matériau pour l'acier, par exemple, fournit des informations sur la composition chimique, les propriétés mécaniques et souvent aussi le traitement thermique de l'acier. Voici un bref aperçu de la structure d'une désignation de matériau:

- Numéro de matériau: Le numéro de matériau est un numéro de quatre à six chiffres qui est normalisé dans la norme DIN EN 10027-2. Il est unique et permet une identification uniforme du matériau dans le monde entier.

- Groupe de matériaux: Les premiers chiffres du numéro de matériau fournissent des informations sur le groupe de matériaux. Par exemple, les chiffres 1.4 désignent les aciers inoxydables.

- Composition chimique: Les chiffres suivants fournissent des informations sur la composition chimique de l'acier. Ils peuvent par exemple indiquer la teneur en carbone ou la présence de certains éléments d'alliage.

- Symboles d'état: Les lettres jointes peuvent fournir des informations sur le traitement thermique (par exemple, "H" pour trempé) ou les propriétés mécaniques (par exemple, "Q" pour trempé et revenu) de l'acier.

Un exemple d'une telle désignation est "1.4301". Ici, le "1" désigne les alliages à base de fer, le ".4" les aciers inoxydables et le "301" la composition chimique spécifique de cet acier, en l'occurrence un type particulier d'acier inoxydable (également connu sous le nom d'"acier inoxydable").

Il est important de comprendre que la désignation du matériau ne donne qu'un aperçu des propriétés de base de l'acier. Pour des informations plus détaillées, telles que les valeurs exactes de la résistance à la traction, de l'allongement ou de la dureté, il convient de se référer à la fiche technique du fabricant.

Connaître la désignation du matériau est un outil essentiel pour les ingénieurs, les techniciens et toute personne impliquée dans la sélection et la transformation de l'acier et d'autres métaux. Elle permet une identification précise du matériau et aide à faire le meilleur choix pour une application particulière.

Matériau et désignation de l'acier

Pour un grand nombre des matériaux connus aujourd’hui (en particulier aussi les matériaux ferreux et non ferreux), une désignation univoque a été définie (cf. DIN EN 10027-2).

| Principaux groupes de matériaux | |

|---|---|

| Numéro | Appellation |

| 0 | Fer brut, ferroalliages, fonte |

| 1 | Acier, acier moulé |

| 2 | Métaux lourds |

| 3 | Métaux légers |

| 4-8 | Matériaux non métalliques |

| 9 | Libre |

| Numéro de tri | |

|---|---|

| Position | Désignation |

| 2 et 3 | Classe de type (p. ex. aciers résistant aux substances chimiques) |

| 4 et 5 | Numéro de comptage |

| Procédés de Fabrication D’Acier | |

|---|---|

| Position 6 | Procédés de fabrication d’acier |

| 0 | indéfini, sans importance |

| 1 | procédé Thomas pour acier non calmé |

| 2 | procédé Thomas pour acier calmé |

| 3 | autre type de fusion – non calmé |

| 4 | autre type de fusion – calmé |

| 5 | procédé Siemens-Martin pour acier non calmé |

| 6 | procédé Siemens-Martin pour acier calmé |

| 7 | soufflage d’oxygène pour acier non calmé |

| 8 | soufflage d’oxygène pour acier calmé |

| 9 | acier électrique |

| État de Traitement | |

|---|---|

| Position 7 | État de traitement |

| 0 | aucun ou n’importe quel traitement |

| 1 | normalisé |

| 2 | recuit |

| 3 | traitement thermique pour bonne usinabilité |

| 4 | traitement au revenu |

| 5 | traitements thermiques |

| 6 | traitement par trempe |

| 7 | traitements à froid |

| 8 | écrouissement |

| 9 | traitement d’après spécifications particulières |

| Source: DIN EN 10027-2 - Systèmes de désignation des aciers ; Partie 2 : Système numérique |

|

| Combinaisons de Matériaux | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Écrou |

Vis | ||||||||||||||

| 50 | 70 | KB | YK | YB | KG | GA | GB | GC | V | VH | VW | S | SD | SB | |

| 50 | O | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 70 | O | O | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 80 | X | X | - | - | - | - | - | - | - | - | - | - | - | - | - |

| KB | - | - | X | - | - | - | - | - | - | - | - | - | - | - | - |

| Y | - | - | - | O | O | O | - | - | - | - | - | - | - | - | - |

| YK | - | - | - | X | X | X | - | - | - | - | - | - | - | - | - |

| YB | - | - | - | O | O | O | - | - | - | - | - | - | - | - | - |

| KG | - | - | - | - | - | O | X | - | - | - | - | - | - | - | - |

| GA | - | - | - | - | - | X | X | X | X | - | - | - | - | - | - |

| GB | - | - | - | - | - | - | O | O | O | - | - | - | - | - | - |

| GC | - | - | - | - | - | - | O | O | O | - | - | - | - | - | - |

| V | - | - | - | - | - | - | - | - | - | O | O | O | - | - | - |

| VH | - | - | - | - | - | - | - | - | - | O | O | O | - | - | - |

| VW | - | - | - | - | - | - | - | - | - | O | O | O | - | - | - |

| S | - | - | - | - | - | - | - | - | - | - | - | - | O | - | - |

| SD | - | - | - | - | - | - | - | - | - | - | - | - | - | O | - |

| SB | - | - | - | - | - | - | - | - | - | - | - | - | - | - | O |

| X Combinaison préférentielle O combinaison admissible - déconseillé Source: DIN 267-13 - Éléments d’assemblage mécaniques - conditions techniques de livraison - Partie 13 : Éléments pour assemblages vissés avec caractéristiques mécaniques spécifiques pour emploi à températures comprises entre -200 °C à +700 °C |

|||||||||||||||

Grippage d'assemblage inoxydables

Le « grippage » d’éléments d’assemblage inoxydables entre la vis et l’écrou peut avoir différentes causes:

1. Défauts de surface dans le filetage

Ceux-ci sont généralement causés lors du roulage de filetages sur des surfaces déjà écrouies. Ils sont caractérisés par une surface fissurée, déchiquetée et écailleuse dans les flancs du filet. Ces défauts de surface agrandissent la surface et donc la surface d’attaque pour les influences corrosives.

2. Mauvais choix d’outils

Il peut arriver que les outils employés pour l’usinage du matériau ne soient pas adaptés. Par exemple, l’alésage d’un filetage à l’aide d’un outil inadapté, le filetage peut ne pas être alésé proprement et complètement, ce qui pourra provoquer des phénomènes de soudure à froid pendant le montage. Cela vaut également pour le formage de filetages. Dans ce cas aussi, des outils inadaptés ou défectueux peuvent provoquer de tels phénomènes.

3. Différence de dureté

L’une des causes les plus fréquentes du grippage, c’est une différence de dureté entre le filetage de la vis et celui de l’écrou inférieure à une certaine limite. Cette différence est essentielle pour que les éléments d’assemblage ne se solidarisent pas durablement par des réactions physico-chimiques (« grippage »). Une différence de dureté d’au moins 50 HV doit être visée pour réduire ce risque au minimum. De manière général, cela est assuré pour les éléments d’assemblage formés à froid de la même classe de résistance parce que les flancs du filetage de la vis sont nettement solidifiés par le processus de déformation (écrouissage). Afin de réduire le risque en cas d’utilisation de matériaux différents, il faut comparer les états à la livraison (propriétés mécaniques) des matériaux initiaux avant la fabrication.

Une sécurité supplémentaire peut être atteinte par l’utilisation de pâtes lubrifiantes appliquées sur le filetage des vis avant le montage. Cette mesure est souvent utilisée pour des assemblages vissés à chaud afin d’empêcher les soudures entre les éléments d’assemblage à des températures de fonctionnement élevées.

Source:

Wilke, F. (2002) ThyssenKrupp Steel Kurzbericht 2806 - Wie vermeide ich das Festfressen rostfreier Verbidnungselemente?

En ligne : http://www.edelstahl-rostfrei.de/downloads/ISER/Festfressen_vermeiden.pdf (05/09/2011)

Aciers Duplex

Généralités

Les acier duplex sont des matériaux présentant une structure à deux phases (ferrite et austénite). Les aciers duplexes se caractérisent par leur combinaison des propriétés d’aciers inoxydables au chrome (ferriques ou martensitiques) et de propriétés d’aciers inoxydables au chrome-nickel (austénitiques).

Ils possèdent des résistances plus élevées que les aciers inoxydables au chrome-nickel, tout en ayant une plus grande ductilité que les aciers inoxydables au chrome. Leur comportement en cas de sollicitation changeante présente en outre, jusqu’à un taux d’austénitiques d’env. 40 %, une plus haute résistance à la fatigue que les austénitiques purs. Les aciers duplexes font partie des aciers résistants à la corrosion et aux acides.

Indice PREN

L’indice PREN est une mesure de la résistance à la corrosion de l’acier inoxydable. La norme ASTM G48 en définit les procédés de contrôle.

Pour les aciers résistants à la corrosion, le PREN, qui établit un lien entre la résistance à la corrosion par piqûres et la composition chimique, résume les éléments chimiques décisifs dans le comportement de corrosion.

PREN = %Cr + 3,3 x %Mo (aciers ferriques)

PREN = %Cr + 3,3 x %Mo + 16 x %N (aciers austénitiques)

PREN = %Cr + 3,3 x %Mo + 30 x %N (aciers duplex)

Les aciers duplex ferriques-austénitiques avec PREN > 40 sont aussi appelés aciers superduplex. Ils se caractérisent par une résistance particulièrement élevée à la corrosion. Les aciers ayant des valeurs PREN de plus de 32 sont réputées résistants à l’eau de mer.

Sources:

DIN EN ISO 15156-3 - Industries du pétrole et du gaz naturel - Matériaux pour utilisation dans des environnements contenant de l’hydrogène sulfuré (H2S) dans la production de pétrole et de gaz - Partie 3 : Alliages résistants à la corrosion (ARC) et autres alliages

NACE MR0175/ISO 15156 - Petroleum and natural gas industries—Materials for use in H2S-containing environments in oil and gas production

ASTM G48 - Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution

classe de Résistance

La classe de résistance d’une vis est noté par deux nombre séparés par un point. Le nombre de gauche correspond à 1/100 de la résistance nominale Rm en MPa. Le nombre de droite du point indique 10 fois le rapport entre la limite d’élasticité Re et la résistance à la traction Rm (rapport de limite d’élasticité). Il en résulte les valeurs suivantes : 0,6 / 0,8 / 0,9. Ces ratios sont multipliés par 10 pour donner la valeur après le point.

Exemple:

Une vis avec une résistance à la traction Rm = 1000 MPa et un rapport de limite d’élasticité de 0,9 a donc une classe de résistance de 10.9.

Formule pour déterminer la classe de résistance

Résistance à la traction Rm: 1. Ratio X 100

Limite d’élasticité Re: (1er ratio X 100) X (2e ratio / 10)

Exemple:

Vis 10.9

Résistance à la traction Rm : 10 x 100 = 1000 MPa

Limite d’élasticité Re : (10 x 100) x (9 / 10) = 1000 x 0,9 = 900 MPa

Vue d’ensemble ancienne et nouvelle classe de résistance

| Nouvelle désignation | 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 6.9 | 8.8 | 10.9 | 12.9 |

| Ancienne désignation | 4A | 4D | 4S | 5D | 5S | 6D | 6S | 6G | 8G | 10K | 12K |

| Écrou correspondant | 5 | 6 | 8 | 10 | 12 | ||||||

Sources:

DIN 267-3 - Éléments d’assemblage mécaniques ; conditions techniques de livraison ; classes de résistances pour vis en aciers non alliés ou alliés ; conversion des classes de résistances

DIN EN ISO 898-1 - Propriétés mécaniques d’éléments d’assemblage en acier au carbone et en acier allié - Partie 1 : Vis avec classes de résistances définies - filetage normal et filetage fin

Soudabilité des Aciers

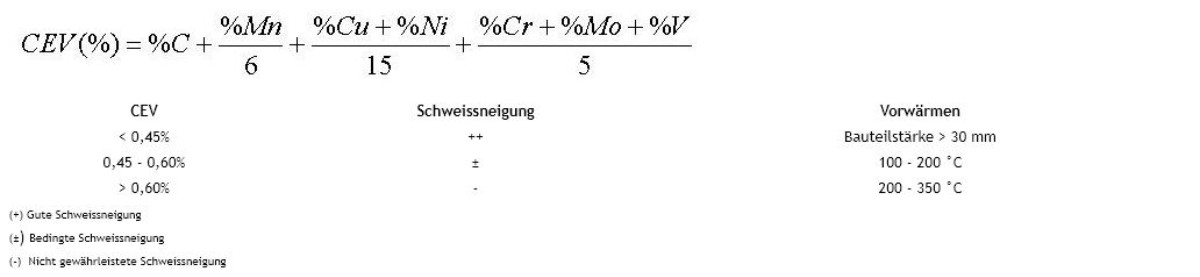

Les aciers avec un taux de carbone de plus de 0,22 % ne sont considérés que comme partiellement soudables. Des mesures supplémentaires comme le préchauffage sont nécessaires. Or, le taux de carbone de l’acier seul ne permet pas de se prononcer sur la soudabilité, car celle-ci est aussi impactée par beaucoup d’autres éléments d’alliage. Pour son évaluation, on considère donc ce qu’on appelle l’équivalent en carbone (CEV).

En science des matériaux, l’équivalent en carbone est un indicateur permettant d’évaluer l’aptitude au soudage des aciers non alliés et faiblement alliés. Le comportement de l’acier est influencé par le taux de carbone et une multitude d’autres éléments d’alliage. Pour évaluer l’aptitude au soudage, l’équivalent en carbone synthétise donc en une seule valeur chiffrée le taux de carbone et la part pondérée des éléments influençant l’aptitude au soudage de l’acier de façon comparable à l’effet attendu du carbone. Un équivalent en carbone d’une valeur inférieure à 0,45 % implique une bonne aptitude au soudage. En fonction de l’épaisseur à travailler, des valeurs plus importantes rendent nécessaire le préchauffage du matériau. À partir d’une valeur de plus de 0,65, la pièce n’est apte à être soudée que moyennant un effort plus important, car la formation de martensite peut provoquer des fissures à froid ou de trempe.

Voici une procédure courante pour calculer l’équivalent en carbone (CEV):

Les teneurs en alliages doivent être entrées en pourcentages. Souvent, le certificat de matériau indique l’équivalent en carbone afin que l’utilisateur n’ai pas besoin de réaliser lui-même ce calcul. Cependant, la validité de CEV y figurant doit parfois être remise en doute pour certaines applications spéciales.

Source:

Wittel, H. / Muhs, D. / Jannasch, D. / Voßiek, J. (2009) Roloff/Matek Maschinenelemente - Normung, Berechung, Gestaltung ; 19. Auflage ; Vieweg+Teubner Verlag ; Wiesbaden

ASTM - Matériaux

| Marquages | Norme | Description | Matériau | Matériau EN comparable |

|---|---|---|---|---|

No Grade Mark |

SAE J429 Grade 1 |

Bolts, Screws, Studs |

Low or Medium Carbon Steel |

--- |

| ASTM A307 Grade A & B |

Low Carbon Steel | --- | ||

| SAE J429 Grade 2 |

Low or Medium Carbon Steel |

--- | ||

| No Grade Mark | SAE J429 Grade 4 |

Studs | Medium Carbon Cold Drawn Steel |

--- |

| B5 | ASTM A193 Grade B5 |

Bolts, Screws, Studs for high temperature service Class 1: Carbide solution treated |

AISI 501 | ~1.7362 |

| B6 | ASTM A193 Grade B6 |

AISI 410 | ~1.4006 | |

| B7 | ASTM A193 Grade B7 |

AISI 4140, 4142, 4105 | ~1.7225 | |

| B16 | ASTM A193 Grade B16 |

CrMoVa Alloy Steel |

~1.7711 | |

| B8 | ASTM A193 Grade B8 Class 1 |

AISI 304 | ~1.4301 | |

| B8C | ASTM A193 Grade B8C Class 2 |

AISI 347 Strain Hardened |

~1.4550 | |

| B8M | ASTM A193 Grade B8M Class 2 |

AISI 316 Strain Hardened |

~1.4401 | |

| B8T | ASTM A193 Grade B8T Class 2 |

AISI 321 Strain Hardened |

~1.4541 | |

| L7 | ASTM A320 Grade L7 |

Bolts, Screws, Studs for low temperature service Quenched and tempered |

AISI 4140, 4142, 4145 | ~1.7225 |

| L7A | ASTM A320 Grade L7A |

AISI 4037 | --- | |

| L7B | ASTM A320 Grade L7B |

AISI 4137 | ~1.7220 | |

| L7C | ASTM A320 Grade L7C |

AISI 8740 | ~1.6546 | |

| L43 | ASTM A320 Grade L43 |

AISI 4340 | ~1.6580 | |

| B8 | ASTM A320 Grade B8 Class 1 |

Bolts, Screws, Studs for low temperature service Class 1: Carbide solution treated |

AISI 304 | ~1.4301 |

| B8C | ASTM A320 Grade B8C Class 1 |

AISI 347 | ~1.4550 | |

| B8T | ASTM A320 Grade B8T Class 1 |

AISI 321 | ~1.4541 | |

| B8F | ASTM A320 Grade B8F Class 1 |

AISI 303 (Se) | ~1.4305 | |

| B8M | ASTM A320 Grade B8M Class 1 |

AISI 316 | ~1.4401 | |

| B8 | ASTM A320 Grade B8 Class 2 |

Bolts, Screws, Studs for low temperature service Class 2: Carbide Solution treated and strain hardend |

AISI 304 | ~1.4301 |

| B8C | ASTM A320 Grade B8C Class 2 |

AISI 347 | ~1.4550 | |

| B8T | ASTM A320 Grade B8T Class 2 |

AISI 321 | ~1.4541 | |

| B8F | ASTM A320 Grade B8F Class 2 |

AISI 303 (Se) | ~1.4305 | |

| B8M | ASTM A320 Grade B8M Class 2 |

AISI 316 | ~1.4401 | |

3 Radial Lines 120° |

SAE J429 Grade 5 |

Bolts, Screws, Studs |

Medium Carbon Steel Quenched and Tempered |

--- |

| ASTM A449 | --- | |||

| 3 Radial Lines 90° | SAE J429 Grade 5.1 |

Bolts, Screws, Studs | Low Carbon Martensitic Steel Quenched and Tempered |

--- |

| A325 | ASTM A325 Type 1 |

High strength structural bolts |

Medium Carbon Steel Quenched and Tempered |

--- |

| --- | ASTM A325 Type 2 (Withdrawn) |

Low Carbon Martensitic Steel Quenched and Tempered |

--- |

|

| A325 | ASTM A325 Type 3 |

Atmospheric Corrosion Resisting Steel Quenched and Tempered |

--- |

|

| BD | ASTM A354 Grade BD |

Bolts, Studs |

Alloy Steel Quenched and Tempered |

--- |

| BC | ASTM A354 Grade BC |

--- | ||

| 5 Radial Lines | SAE J429 Grade 7 |

Bolts, Screws | Medium Carbon Alloy Steel Quenched and Tempered |

--- |

| 6 Radial Lines 60° | SAE J429 Grade 8 |

Bolts, Screws, Studs | Medium Carbon Alloy Steel Quenched and Tempered |

--- |

| No Grade Mark | SAE J429 Grade 8.1 |

Studs | Medium Carbon Alloy or SAE 1041 Modified Elevated Quenched and Tempered |

--- |

| A490 | ASTM A490 | High strength structural bolts |

Alloy Steel Quenched and Tempered |

--- |

Sources: http://praticalmaintenance.wordpress.com (24/08/2011) |

||||

Sonderschrauben Güldner GmbH & Co. KG recueille et traite les données personnelles saisies dans le formulaire afin de répondre à votre demande. Veuillez noter que les champs obligatoires sont marqués sur les formulaires. La base juridique de ce traitement des données obligatoires est l'art. 6 para. 1 lit. b GDPR, mise en œuvre d'une mesure précontractuelle. Le traitement des données que vous avez volontairement fournies est effectué sur la base de l'art. 6 para. 1 lit. f GDPR. Cette disposition autorise le traitement nécessaire à la sauvegarde de nos intérêts légitimes. Notre intérêt légitime est d'être en contact avec vous, nos clients, afin d'améliorer la qualité de nos conseils et de pouvoir vous contacter plus facilement en cas de questions. Les données collectées ne seront stockées par nous que le temps nécessaire pour traiter votre demande et vous contacter. Elles seront ensuite supprimées.

Des informations supplémentaires sur la protection des données, en particulier sur vos droits à l'information, à la rectification, à l'effacement, à la limitation du traitement, à l'objection et à la plainte, sont disponibles dans notre politique de protection de la vie privée.